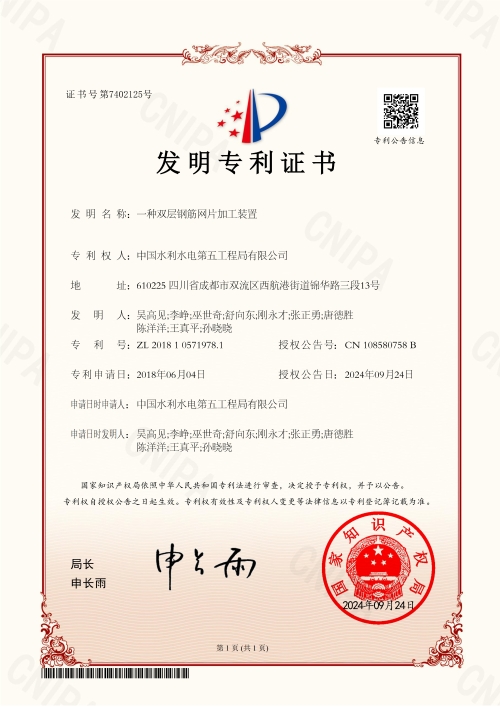

《一种双层钢筋网片加工装置》获国家发明专利

9月24日,公司申报的《一种双层钢筋网片加工装置》获国家发明专利授权。

面板堆石坝面板钢筋工序是质量控制的重点环节,同时也是影响面板施工进度的关键;传统施工工艺首先在坝面布置钢筋加工棚进行钢筋的弯曲加工成型,然后采用小车将加工成型的半成品钢筋运输至安装仓面,最后采用人工在斜坡面上进行钢筋焊接、绑扎及架立成型。这种方法采用人工进行钢筋接头的搭接焊接,焊接质量受焊工技术水平及其他因素制约较大,焊接质量不稳定;斜坡面进行钢筋焊接、架立、绑扎等操作,不能精确进行钢筋定位安装,钢筋成型质量波动较大;斜坡面工作任务繁重,坡面上投入人员及小型设备较多,安全管理风险较大;传统进行面板堆石坝面板钢筋工序的制作已无法满足当前面板施工技术要求;不能达到当前面板堆石坝面板钢筋快速、安全、高质量的施工目的。随着水利水电和基础设施建设快速发展,传统方法在面板堆石坝面板浇筑施工中已经不能解决日益突出的工期、质量和安全等一系列技术难题。

为解决上述技术问题,采用的技术方案是:一种双层钢筋网片加工装置,包括箍筋输送装置,一端对应位置设置有钢筋架立装置和闪光对焊机,另一端对应位置设有与其垂直的横向输送装置;箍筋输送装置靠近横向输送装置一端设置有用于将箍筋从平面向立向竖立的第一滑送装置;还包括设置在横向输送装置对应位置用于将分布好的下层受力筋顶升至箍筋下的受力筋顶升装置;还包括设置在横向输送装置对应位置上方用于将上层受力筋分布于箍筋上 表面的堆放及分布平台。本发明提高了施工效率、提高了钢筋安装质量合格率、减少了人工成本、提升了仓面施工安全性、降低斜面作业安全生产风险。

该专利的挖掘与发明依托“新疆三峡”阿尔塔什水利枢纽大坝工程,面对国内最大面积的混凝土面板(18万平方米)、最大重量抗震箱型钢筋网片加工(1.1万吨)和较短的施工工期,项目高度重视钢筋网片成型质量及施工效率等。该发明专利的授权推动了面板双层钢筋网片的机械化水平,为后续智能化研究提供了基础。

| 【打印】 【关闭】 |

| 浏览次数: |